钢板控制冷却

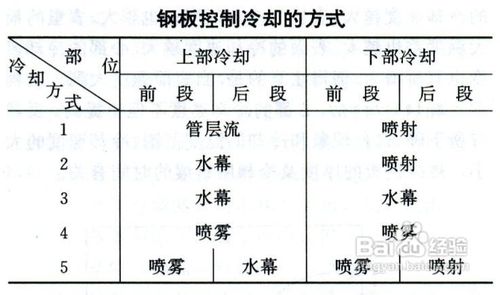

1、指对热轧后的钢板旅邯佤践进行的在线控制冷却。旨在控制钢板的相变组织和提高钢板的力学性能。钢板热轧后的控制冷却可大幅度提高钢板的强度和改善钢板的韧性,并对节约能源有直接贡献。控制冷却同控制轧制结合使用效果更好,使钢板的低温韧性和强度都有很大提高。采用控制冷却还可降低原钢种的碳当量,提高焊接性能。如X80大口径管线用板(Mo—Ni—V系),成品板厚18mm,控冷后σs590MPa,σb753MPa,一40℃夏比冲击功为94J,具有细小的铁素体和贝氏体组织。在不降低韧性情况下,提高强度约59MPa,碳当量降到0.42,达到了APl5LX80标准强度,低温韧性也好。又如屈服点353MPa级的造船用钢板(A36E)经控冷后,与以前常化处理钢对比,碳当量减到0.32,(降低了0.09),具有足够的强度和韧性,σs369MPa,σb503MPa,一40℃夏比冲击功118J,具有细小的铁素体、珠光体和贝氏体组织。钢板控制冷却工艺 钢板在线控制冷却装置有的放置在精轧机到矫直机之间,有的放置在热矫直机之后;也有的虽放在精轧机和矫直机之间,但整个冷却带由弱冷带和强冷带两部分组成。弱冷却带的冷却速度较低,用于生产低合金高强度钢板;强冷带(即直接淬火)用于生产调质钢板。冷却带设置在精轧机和矫直机之间,可充分利用轧后余热对钢板进行控制冷却,有利于开冷温度的控制。对现有钢板厂来说,这一段距离较大,便于放置冷却装置。将冷却装置设置在热矫直机之后,由于在冷却前已经过矫直,因此板形较好,使冷却容易均匀。同时也可避免在较低温度下矫直,可能损坏一些钢种的韧性的缺点。冷却装置布置在精轧机出口输出辊道的上方和下方,当轧后钢板在辊道上运行时,开动冷却装置对钢板进行上下双面冷却。由冷却装置组成的冷却带,由于采用的冷却方式及对钢板的冷却要求不同,其长度短则几米长到几十米上百米不等。为了控制方便,又将整个冷却带分为数个冷却段。每个冷却段由数个单体冷却装置或喷嘴组成。每个冷却段可作为一个控制单元,喷水流量可以改变。钢板在冷却带内运行的速度即辊道速度可以调节。在精轧机出口、冷却带前后等几处分别设有测温计。钢板从精轧机轧出后,在规定的开冷温度下,以规定的冷却速度进行冷却,到规定的终冷温度时,水冷停止,之后钢板在空气中冷却和矫直。开冷温度、终冷温度和冷却速度是根据钢的化学成分和对钢板力学性能的要求确定的。表示冷却速度的关系式是:CR=(T0一T1)V/(PN)式中CR为冷却速度;T0为开冷温度;T1为终冷温度;V为辊道速度;P为冷却段长度;N为冷却段个数。在一定的水流量条件下,在开冷和终冷温度确定后,通过改变辊道速度和改变冷却段个数的办法,来得到要求的冷却速度。当通过改变辊道速度和冷却段数仍不能得到要求的冷却速度时,就要改变水的流量。钢板在线控制冷却多采用管层流冷却、水幕冷却、喷雾冷却和喷射冷却等方式及它们的组合。(见控制冷却)常采用的冷却方式如表所示。

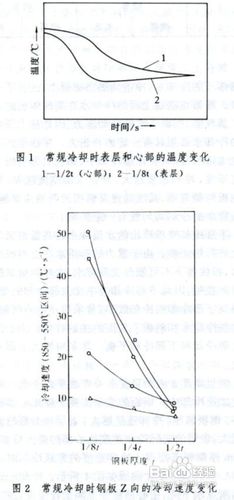

3、钢板上下两面水的冷却和流动行为 从上部冷却喷嘴落下的冷却水,冲击到热态钢板上,进行了一次热交换。滞留在钢板上面的冷却水在高温钢板的表面形成了蒸汽膜,削弱了水的冷却能力。因此从上部喷嘴落下的冷却水必须具有一定的冲击力,穿透蒸汽膜才能有效地进行冷却。在连续冷却中,钢板上滞留的水形成一定厚度,冷却水量越大,滞留水层厚度越大。滞留水向钢板两侧流动,其流动速度越接近两侧边部越大,对钢板宽向的冷却均匀性有一定影响。下部冷却喷嘴喷出的水流冲击在高温钢板的下表面上进行热交换。由于重力的作用水冲击钢板下表面之后,很快落下不可能形成滞留水。水和钢板表面接触的时间很短,因此下部冷却效率比上部冷却的要低。为了提高下部冷却的冷却效率,常采用一定的喷射角度,以增加冷却水和钢板下表面的接触时间。为了使钢板的上部冷却和下部冷却平衡,常采用增大下部水量的办法。钢板厚度方向的温度和冷却速度的变化 钢板在连续加速冷却中,钢板的表层温度下降比心部的要快得多。钢板越厚、冷却速度越大,表层和心部的温度差也越大,表层的实际冷却速度比心部的要大得多。在对25mm厚钢板采用单一冷却速度的常规冷却时,其表层和心部的温度变化曲线如图l所示。冷却一开始表层温度急剧下降,中心部温度下降比较缓慢,随冷却时间的延长,表里温差越来越大;停止水冷后(在空冷阶段),心部温度缓慢下降,表层温度逐渐回升;随着时间的延长,表里温度逐渐趋于一致。图2是25mm厚钢板在850~550℃区间进行单一冷却速度的常规冷却时表层和心部的冷却速度变化曲线。在表层(1/8t)的冷却速度为10℃/s时,心部(1/2t)的冷却速度为6℃/s。表层和心部的最大温度差为124℃;表层的冷却速度为21℃/s时,心部的冷却速度为9℃/s,表层和心部的最大温度差为171℃;在表层的冷却速度为44℃/s时,心部的冷却速度为8℃/s,表层和心部的最大温度差为244℃。可见给定的冷却速度即冷却水量越大,表面的冷却速度越大,表里的冷却速度差也越大,表里的最大温度差也越大。表面的冷却速度越大,心部的冷却速度也有所增大。值得注意的是,当表面速度大到一定程度(如44℃/s)后,心部的冷却速度不但不提高,反而有所下降。这种现象和冷却的温度范围、冷却速度的大小,被冷钢板的厚度及冷却所延续的时间有关。

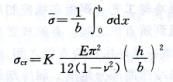

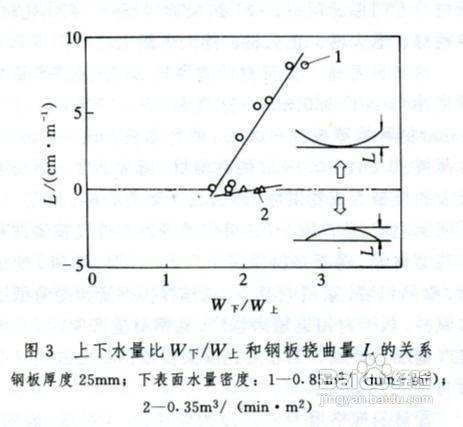

5、钢板的冷却变形及预防 在非约束型的冷却中,钢板可能产生边缘波浪、头尾变形和钢板整体的挠曲变形。边缘波浪是由于在钢板宽度方向冷却不均衡引起的。由于钢板宽度方向温度不均和锺蓝姨矿冷却的不均衡,钢板内部产生了不均衡的残余应力:在钢板的边缘部分产生了压应力,而在中间部分产生了拉应力。由于边缘部分小于中间部分,边部就被压皱,产生了边缘的冷却变形——边缘波浪。钢板在轧制过程中,其边缘部分与中间部分相比,三面受到冷却。钢板在进入冷却带之前,边缘温度就已低于中间的温度。对厚板来说,板凸度的产生更加重了这个温度差。钢板在冷却时,表面滞留水的流动行为也使钢板宽度方向冷却不均。下部的冷却水在冷却过程中,在向钢板下表面喷射的同时,也向钢板的两侧边喷射,加重了边缘的冷却。上述因素都使钢板宽向冷却不均衡,当边部的平均压缩残余应力()超过临界压缩应力(σcr)时,就会产生边缘波浪。平均压缩残余应力()和临界压曲应力(σcr)的关系式是:式中h为钢板厚度;E为纵弹性模量;v为泊松比;b为压缩应力作用的宽度;K为常数。由于钢板宽度方向的温度差异和冷却的不均衡,钢板不仅可能产生边缘波浪变形,钢板的宽向力学性能也会不均。因此在防止产生边缘波浪的措施中,也要同时考虑宽向力学性能不均的因素。为了防止产生边缘波浪,在冷却过程中要使边缘的温度等于或高于中间部分的温度。为此可采用覆盖钢板边缘的挡板,关闭钢板边缘部分的喷嘴,或采用其他合适的方法遮挡或切断向钢板任一单侧或双侧的冷却水。在冷却开始之前,首先测量刚从轧机出来的钢板的宽向温度分布,再根据对成品钢板力学性能的要求在冷却前设定平均冷却速度,据此确定切断上下两面每侧的供水宽度。根据冷却速度,有些冷却单元可能无需在任何宽度内切断供水。当钢板较薄(如15mm)或冷却装置的控制能力不足时,边缘部分的温降可能很急剧,以致仅采用切断供水的方法仍难以在Ar3转变区保持边缘部分的温度不低于中间部分时,作为辅助措施,可在水冷之前对边缘部分实行感应加热或火焰加热。钢板头部和尾部产生冷却变形,不仅是由于这些部位受不稳定水流的影响,而且也受纵向冷却不均的影响。钢板的头尾部由于温度比较低,冷却时可采用对头尾部进行遮挡的方法,以减少对头尾部的冷却。钢板头、尾部在冷却前的平坦度差以及其他许多因素的影响,在这些部位产生冷却变形的方式和程度是复杂的。从下面喷射的水溅到钢板的前端和尾部的上表面上,前进的钢板助长了前端的水向上溅落,产生了“撩水”现象。由于过冷的结果,“撩水”现象促进了头部变形。这可通过改变下部喷嘴向上喷射的角度,从而改变落水的分布来消除。钢板在冷却过程中,由于上部冷却和下部冷却采用的喷嘴类型不同,钢板上表面有滞留水存在等原因,钢板上、下面冷却不均衡容易产生整体的挠曲变形。为了使上下冷却均衡,不产生冷却变形,必须给予上下面以不同的冷却水量。图3为上下水量比和冷却后的钢板的挠曲量的关系。据此再考虑开始冷却温度、终止冷却温度、板厚、板宽等,即可确定上下水量比的设立模型。