桥梁墩柱承台工程施工工艺

1、①设计图纸复核施工前组织全体工程技术人员对图纸进行复核,认真阅读设计文件,了解设计意图,熟悉设计内容,结合前期施工调查,准确掌握设计要求,对墩柱、承台设计图纸有疑问时主动与工程部联系设计单位,求得明确答复,据此制订工作计划和工作标准,为承台施工方案和技术交底奠定扎实的基础。②编制施工方案和技术交底组织有关管理人员和技术人员对承台施工进行深入细致的施工调查、分析、论证,根据调查结果和施工图纸的复核、会审情况,组织技术人员进行承台施工方案的编制工作,通过审查后报监理工程师审批;监理工程师审批后,根据施工方案、图纸和相关的施工规范进行技术交底,以便工程施工能顺利开展。

2、承台基坑开挖完成后,凿除桩顶混凝土直至设计标高,待桩基检测通过后进入下道工序施工,铺设混凝土垫层然后开始安装承台钢筋、模板,安装模板使用25t汽车吊配合,模板采用组合钢模,待钢筋、模板安装完成后报检,监理工程师组织联合验收后进行承台C30混凝土浇筑。为承台施工方案和技术交底奠定扎实的基础。②编制施工方案和技术交底组织有关管理人员和技术人员对承台施工进行深入细致的施工调查、分析、论证,根据调查结果和施工图纸的复核、会审情况,组织技术人员进行承台施工方案的编制工作,通过审查后报监理工程师审批;监理工程师审批后,根据施工方案、图纸和相关的施工规范进行技术交底,以便工程施工能顺利开展。

3、承台施工顺序:基础土石方开挖→凿除桩头、桩身检测→测量放线→浇垫层混凝土→承台混凝土浇筑→土石料回填平整。钢筋混凝土施工工序:基础开挖完成后浇筑混凝土垫层/下层混凝土施工缝凿毛→绑扎钢筋→模板立设加固→混凝土浇筑→拆模、养生。��师审批后,根据施工方案、图纸和相关的施工规范进行技术交底,以便工程施工能顺利开展。

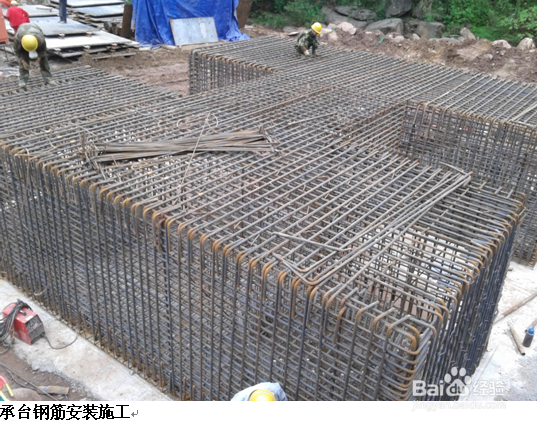

4、⑴ 钢筋进场进行原材料取样试验,经过试验合坼黉赞楞格后根据施工图纸的要求进行钢筋下料制作。在施工过程中,采取覆盖及支垫等措施,防止钢筋产生锈蚀。对设置在结构或构件中的预留钢筋的外露部分,当外露时间较长且环境湿度较大时,采取包裹、涂刷防锈材料或其他有效方式,进行临时性防护。⑵ 钢筋的表面洁净、无损伤,使用前将表面的油渍、漆皮、鳞锈等清除干净,带有颗粒状或片状老锈的钢筋不得使用。⑶ 钢筋应平直、无局部弯折,成盘的钢筋和弯曲的钢筋均应调直。⑷ 钢筋的形状、尺寸应按照设计的规定进行加工。加工后的钢筋,其表面不应有削弱钢筋截面的伤痕。⑸ 钢筋制作先在钢筋加工场地作成半成品,然后运输到位,在混凝土垫层上进行现场绑扎成型。每平方米加混凝土垫块4~6个,并用高强度砼垫块,采用梅花型以保证钢筋保护层厚度。钢筋安装顺序依次为绑扎底板钢筋,侧板钢筋,及顶板钢筋(包括墩柱预埋钢筋)。⑹ 钢筋的交叉点采用直径2.0mm的铁丝扎牢,必要时可采用点焊焊牢。绑扎宜采取逐点改变绕丝方向的8字形方式交错扎结,钢筋直径25mm的钢筋接头采用机械连接。结构或构件拐角处的钢筋交叉点全部绑扎;中间平直部分的交叉点可交错绑扎,但绑扎的交叉点占全部交叉点的40%以上。钢筋绑扎时,箍筋与主筋垂直,绑扎钢筋的铁丝丝头不进入混凝土保护层内。⑺ 在浇筑混凝土前,对已安装好的钢筋进行检查,填写工序检查记录,如有误差立即纠正。在浇筑混凝土时,严格按照操作程序施工,保证已安装好的钢筋不移位。

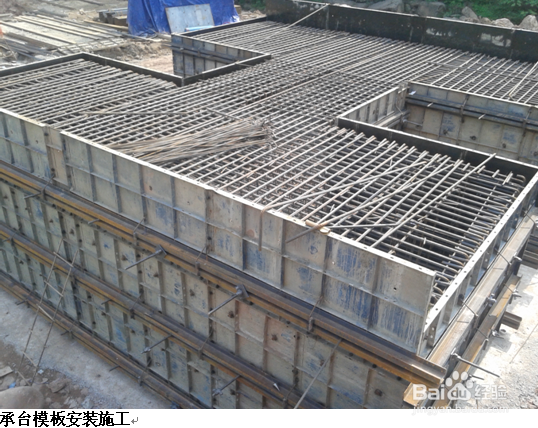

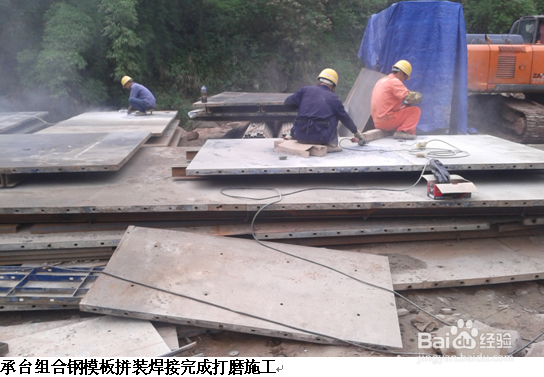

5、⑴承台模板采用普通钢模板组合,安装模板时必虔銎哂埽须保证连接紧密且不漏浆。支撑必须牢固可靠,不跑模。拉杆采用直径22mm螺栓,圆微箍乌最杆式拉模杆采用对拉形式进行加固模板,间排距0.7m。⑵模板与混凝土接触的表面必须光洁平整,涂刷模板专用脱模剂。⑶ 模板按设计要求准确就位。⑷ 安装侧模板时,支撑牢固,防止模板在浇筑混凝土时产生移位。⑸ 模板在安装过程中,必须设置防倾覆的临时固定设施。⑹ 模板安装完成后,其尺寸、平面位置和顶部高程等符合设计要求,节点联系牢固。⑺ 固定在模板上的预埋件或预留孔洞均不得遗漏,安装牢固,位置准确。⑻ 承台浇筑模板安装均在已浇筑好的混凝土垫层上进行,采用普通组合钢模板拼装,模板采用内拉外撑的方式进行加固。⑼ 模板内侧连接缝采用胶带贴缝,模板外侧用槽钢背肋支撑,所有支撑必须牢固、稳定,以防出现胀模现象,并注意钢筋保护层厚度的控制。

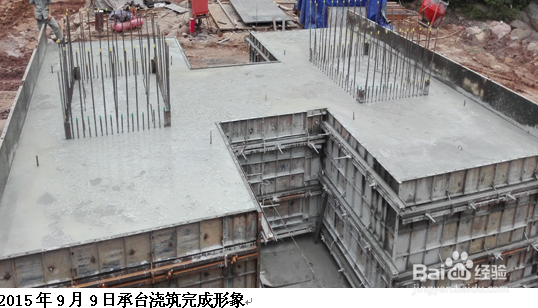

6、承台各工序分序检验:基础面→钢筋→模板→校模单→施工配合比单,经各工序终检合格后申请监理工程师开仓浇筑。经监理工程师验收合格后,进行混凝土浇筑施工。混凝土采用拌和站集中拌制,混凝土的配料采用自动计量装置,各种衡器的精度符合要求,计量准确。计量器具定期标定。拌制混凝土所用的各项材料按质量投料

7、混凝土采用混凝土搅拌运输车运输,在途中以2~4r/min的慢速进行搅动,卸料前以常速再次搅拌。混凝土运至浇筑地点后发生离析、秘水或坍落度不符合要求时,进行第二次搅拌,二次搅拌时不宜任意加水,二关骇脘骱次搅拌仍不符合要求时,则不得使用。浇筑混凝土前模板内的杂物必须清除干净,模板内面涂刷脱模剂,模内不得有积水。混凝土采用汽车吊吊罐入仓方式,水平平铺法进行铺料,其分层厚度为750px,振捣时使用2台插入式振捣器振捣(一台50型、一台70型)。振捣器插入的距离以直线行列插捣时,不得超过作用半径1.5倍,振捣器尽量避免碰撞钢筋,更不得放在钢筋上。振捣器与侧模应保持5~250px的距离,且插入下层混凝土中的深度为5~250px。振捣器开动后方可插入混凝土内,快插慢拔,直上直下,振完后徐徐提出,不得过快或停转后再拔出机头,以免留下孔洞。每一振点的振动延续时间为20~30s,以混凝土停止下沉、不出现气泡、表面呈现浮浆为度。混凝土浇筑完一层后,在浇筑下一层时,振动器插入下层混凝土中的深度宜为5~250px使两层结合一体。上下层浇筑时间相隔不超过混凝土初凝时间,混凝土振动到停止下沉,无气泡上升,表面平坦一致,呈现薄层水泥浆时为止。混凝土的浇筑连续进行。

8、承台模板在混凝土强度达到2.5Mpa之前,不得使其承受各种外加荷载。待混凝土抗压强度达到2.5Mpa,且能够保证其表面及棱角不致因拆模而受损坏时侧模方可拆除,本工程拆模为24小时(试块24小时后抗压强度为11.4Mpa)。混凝土浇筑完成后,在其收浆后尽快予以覆盖并洒水保湿养生,覆盖物采用土工布进行封闭养生,覆盖时不得损伤或污染混凝土的表面,养护时间不少于7天。