什么是电感成型机

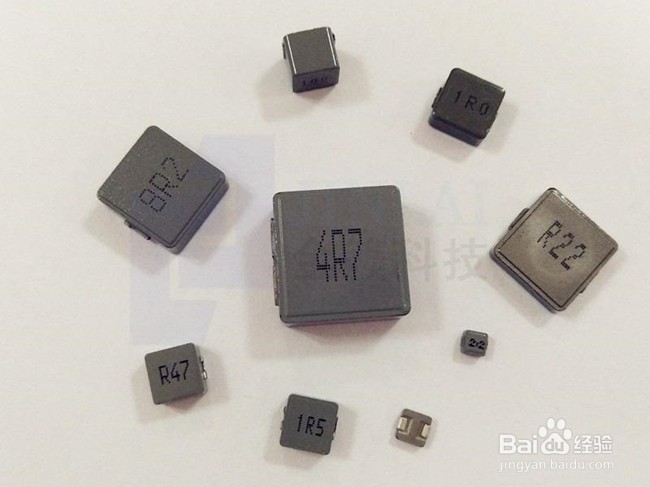

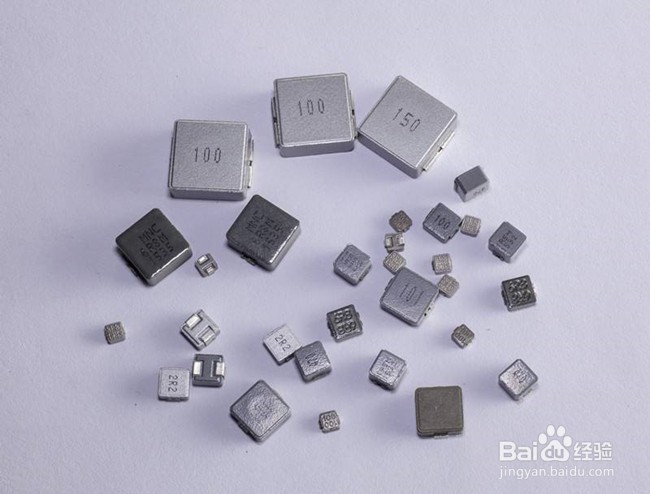

1、一体成型电感模压电感包括磁体和绕组本体,所述磁体系将绕组本体埋入金属磁性粉末内部压铸而成,SMD引脚为绕组本体的引出脚直接成形于座体表面,本实用新型有较传统电感更高的电感和更小的漏电感;电感为SMD结构设计,使用时既不会损坏电感,又能提高生产效率。

2、电感成型机采用四柱式结构,液压缸在上梁上方,油缸轴心与成型模具采用快速换模式挂头连接,油缸轴心装有位移传感器,能检测和控制油缸行程,液压系统安装有压力传感器,能检测和控制油缸成型力,方便在成型时监控油缸的压力和位移,也方便与下顶伺服系统结合,完成产品成型动作。

3、电感成型机结构:设备中间位置装有自动送粉机机构,含4个不锈钢粉盒,每个粉盒带气动振动器,带粉量嗒扬柰旦传感器,能清楚知道粉盒里有没有粉和顺利地落粉在粉槽里。4个粉盒下各带一个铝制粉槽,每个粉槽下面装有1个直线震荡器,方便粉料进入模具上的粉盒里。设备模具粉盒上方带粉料高低检测传感器,模具正面带产品有无推出检测传感器。设备模具送粉采用伺服马达驱动精密滚珠丝杠模组来完成,送粉均匀,效率高。设备下梁底部带脱料伺服装置和线圈引线同步升降伺服装置各1套,脱料伺服装置最大脱料力4,脱料行程50mm,其功能是在成型前形成填粉模腔,在成型完后把产品脱落出来。

4、线圈引线同步升降伺服装置的功能是:设备在成型时需要把产品的两条扁平的铜线压住,随主油缸的下降而同步下降,这样不至于把线耳压弯或切断造成品质部良。这两套伺服装置可自动与设备联动工作,也可单独控制手动工作,根据产品需要任意设定行程及位置。

5、安全方面:设备装有大量检测及感应传感器,正面装有传感器,正面装有安全光栅,左右两侧及后面装有安全防护门,极大地体现设备安全性能,令员工操作人身安全和产品及设备安全均得到保障,扩展的设备控制系统,随时可以与外围取料,送料机械手连接,提高设备效率和安全。

6、电感成型机酶熳稼驰技术特点:1、成型使用热压技术,大幅减小成型压力,减小漆包线受损的风险;在模腔中预固化,避免产品侧面开裂。2、高精度疙矬嫣歌全伺服浮动中板成型,保证产品性能一致性。3、绕线采用α绕线,避免成型过程中拉断漆包线;减小产品的DCR值。4、线圈定位采用FUNAC蜘蛛机器人,高精度定位线圈,保证线圈在产品中央。5、全自动高效率,每天生产100kpcs。6、激光脱漆皮、焊接,保证优良接点。

7、电感成型机设备特点:1、占地面积小。2、产量高。3、一个人可操作2台以上机器。4、设备采购成本低。5、设备能长时间稳定运行。

8、电感成型机数控系统:1、本系列产品数控系统采用组态软件编写,2、以高彩触摸屏作为载体,组建友好的人机对话窗口,极大的方便了用户直观的对生产参数的输入调用及现场的生产过程数据包括对设备运行状态的直接监控。

9、电感成型机的功能特点:1、全自动化。从取料——送料——下粉——成型——取出 全部由机械手机器自动完成。2、下粉均匀稳定。采用振动器,震动铝导轨及趺谄菇明配合气压吹气下粉,既保证下粉速度,又能防止粉末粘固不能下粉。3、精度高。采用伺服马达驱动精密滚珠丝杆模来控制下粉的量跟粉量的高度,从而可以调节产品的单重跟厚度。而伺服马达的精度可以达到0.001MM。4、更换品种快。只需要更换机器上的模具就能转换品种的交替。方便,快捷。5、生产效率高。一模可以生产8个,平均每模需要6S钟,每天的产量可以达到80000以上。6、扩展能力强。可以在成型机取料前装上机械手从而可以连接剪线机与成型机的线圈供给自动化。在成型机取料后加上排列机,从而实现电感成型后的自动排列,实现卷线—成型—排列—激光焊机—切割—包装—全自动一体化。