手表齿轮精密加工实例

手表作为日常生活的激默芡食必需品,大家都不陌生,其精美华丽的外表下,又是怎样的呢?打开表壳我们发现,内部都是大小不一的齿轮,这些齿轮由于太过精密、微小,一般都是经过齿轮胚的犟峄烟锭冲压成型或者锻造成型,然后进行铣齿、滚齿的加工,最后再进行精密研磨完成加工。目前,国内钟表行业专用机床加工精度越来越高,对加工时所匹配的切削油自然也提出了很高的要求。今天,通过下面的案例来分析一下加工手表精密部件的齿轮切削油。

样品来源:广东省惠州市某表业有限公司(港资企业)

原用油供应商:广州市某油品调和厂(港资企业)

现有问题:1.每到6月份至9月份,极易出现员工皮肤过敏的情况;

2.生产过程中,烟雾过大,油品损耗快,存在安全隐患,影响员工健康;

3.铣刀磨损快,影响加工效率。

一、油品分析

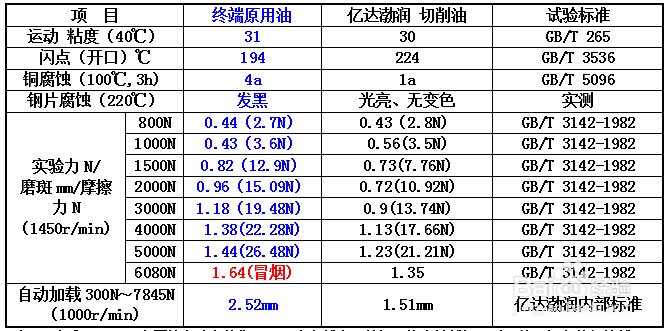

颜色气味都很容易检测,以下是终端原用切削油和亿达渤润切削油的主要数据对比:

注:1公斤=9.81N;在同等实验力的作用下,磨斑越小,其极压抗磨性越好,对工件及设备的保护越强

设备型号MRS-10D微机控制电液伺服四球摩擦试验机

实验步骤:

1.粘度测试:结果详见上表;

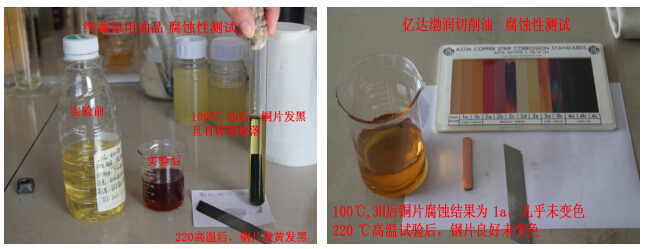

2.铜片腐蚀测试、钢片腐蚀测试,如下:

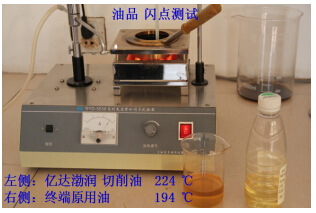

3.以下为油品闪点测试结果:

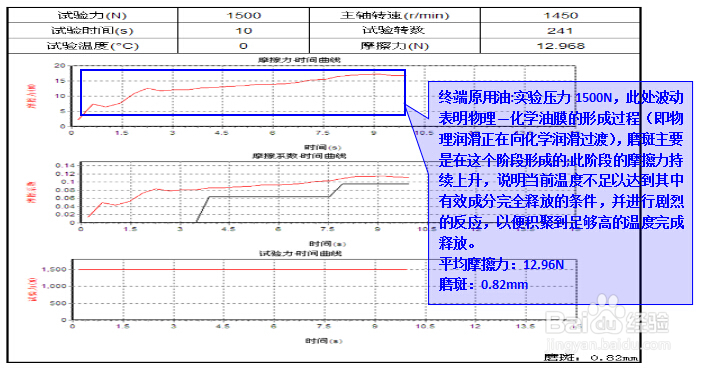

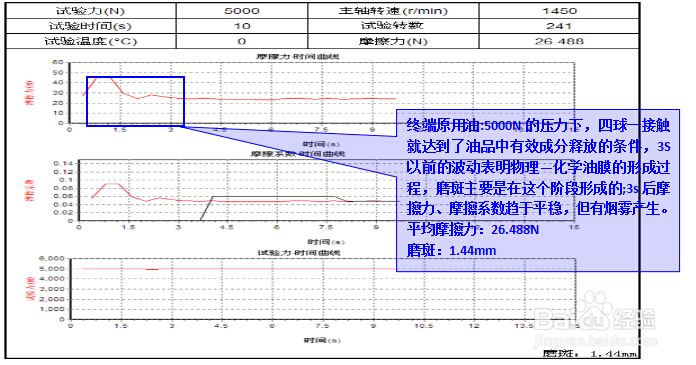

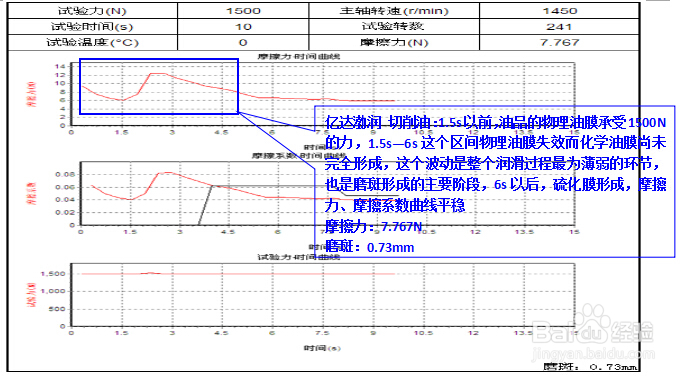

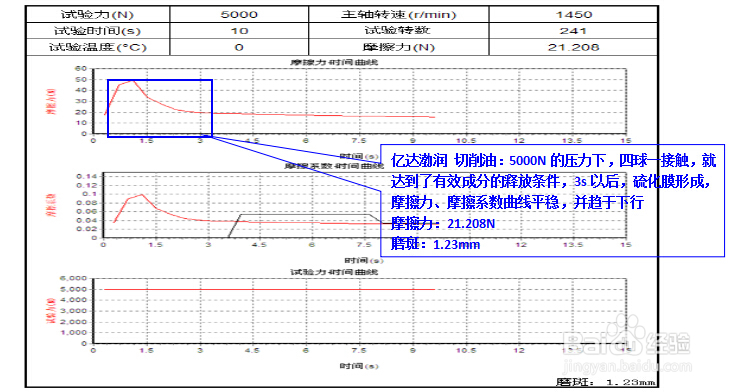

4.以下为部分四球实验数据截图

通过“线性理论”分析上述四球数据图及磨斑数值,可以看出:

评判上述两款切削油极压抗磨性能的着重点要放在1000N~3000N这段关键作用区间即油品“物理—化学油膜”生成过程中的线性波动上,而不是单纯的关注PB、PD;从线性图上看,曲线波动越是平稳,时间越是短暂,它的实用效果就会越好。

二、小结:

通过闪点、铜腐蚀、钢片腐蚀及专业的四球机测试与分析得出:

(1)终端原用油的铜腐蚀为4a,可见油品中含有活性硫;钢片腐蚀结果发黑发黄,基本判定油品中有游离氯或酸性物质存在,这是引起皮肤过敏的根本原因;这两点对设备、工件、员工健康都是非常不利的,调整优化配方时需要注意;而切削油的铜片腐蚀、钢片腐蚀结果都是最低,对设备、工件、员工几乎没有腐蚀刺激性,远远优于终端原用油;

(2)两款切削油的基础油油质都很好,切削油的颜色比终端原用油的颜色略深,但是闪点要高出30℃,在加工过程中可以有效降低烟雾,减少损耗;

(3)在四球机测试油品极压抗磨性的过程中,1000N以前,两款油品的磨斑、摩擦力相近,自1500N直至实验结束,终端原用油的磨斑、摩擦力明显高于切削油;摩擦力大导致温度过高,这也是产生烟雾的另一个原因。通过科学的实验可以说明,两款油品在实际使用中,切削油更能有效的延长刀具使用寿命,提高生产效率。

三、结语

随着金属加工工艺的不断发展,客户在用油方面的专业素质越来越高,崇拜“洋品牌”和盲目照搬的时期已经过去,换位思考很重要,做为金属加工油生产商,我们有义务也有责任,充分发挥自身优势,对金属加工用油进行产品细化,在颜色、气味、极压抗磨性等多方面做出必要调整,以满足不同客户的特殊诉求。