提高高压齿轮泵工作性能的措施

高压齿轮泵的发展方向是提高工作压力,减少漏失,提高容积效率,减少脉动,降低噪音。从而制造出中高压齿轮泵。提高工作压力、减小漏失的措施是采取齿轮径向和端面间隙补偿,尽量减小齿轮径向不平衡力尴泵葩梗.提高轴承承载能力,比如采用动压轴承,同时提高零件耐磨性以增加工作寿命。

在减少噪音、改善工作平衡性方面,除了提高制造精度外,还可从以下几方面采取措施:

1、增加齿轮齿数或齿数比(对内啮合高压齿轮泵),

2、采用并联结构,使两联脉动峰值错开,

3、采用新齿形,如斜齿、人字齿、次摆线齿。

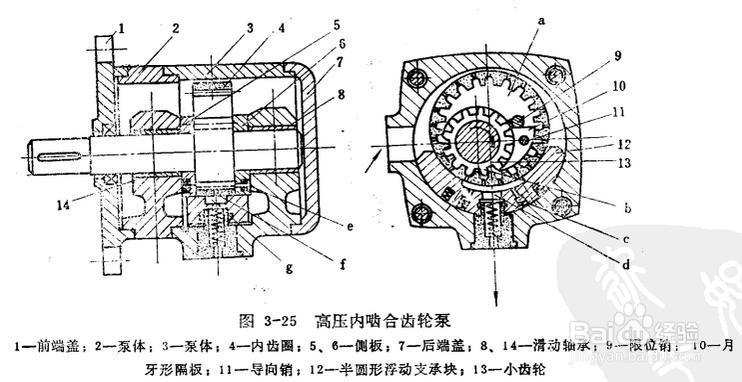

国外高压齿轮泵最高工作压力已达到(350~400)X10的5立方帕,转速为1800—4000转/分。一般高压齿轮泵往往采用内啮合结构。和外啮合高压齿轮泵相比,内啮合高压齿轮泵的优点是:不仅端面间隙可以采取补偿措施,径向间隙也可通过月牙支承块得到补偿,因而容积效率高(达96%以上),轴上的作用力较外啮合者小,吸油面积大,无困油和空穴现象。由于两齿轮齿数不同,因而压力脉动小,噪音小。图3-25是一种高压内啮合高压齿轮泵的结构,高压齿轮泵壳由前端盖,

后端盖和两个带有轴承支座的泵体组成。内齿圈与小齿轮相啮合,小齿轮的轴颈支承在双金属滑动轴承上。内齿圈支承在半圆形浮动支承块上。齿轮两端面各有一块侧板。在小齿轮和内齿圈之间装有月牙形隔板,起隔开吸油腔与压油腔的密封作用,它可绕导向销摆动,销轴插在两侧板的孔中并有一定的径向间隙。月牙形隔板的顶部用限位销支承,该销两端又插入泵体的相应孔内,月牙形隔板摆动时,限位销也能作相应的转动。当驱动小齿轮按图示方向旋转时,内齿圈也同向旋转,油液从进油通道进入吸油腔a,充满在两齿轮间的油液随齿轮旋转被带到由内齿圈,小齿轮,隔板和两块侧板组成的高压腔。当两齿轮在b处互相啮合时,齿间的油液通过内齿圈齿间底部价孔f及支承块上的孔g从排油口排出。

这种高压齿轮泵的主要特点是:在齿轮两边的侧板上各有背压室e与压力油相通,位压力油作用在侧板的压紧力略大于压油腔作用于侧板的推开力,从而保证轴向间隙自动补偿。径向间隙的补偿包括齿轮啮合间隙和月牙形隔板内外径表面与齿顶间隙两部分。由于在浮动支承块的下面有两个背压室c和压力油出口处的油室d(图3-25),它们都与压力油腔相通。工作时这三个腔室产生的径向压紧力比压力油腔的推开力大,故浮动支承块将齿圈和月牙形隔板压向小齿轮和限位销,自动补偿磨损。

另外还采取了具有一定挠性的轴支承,防止滑动轴承局部磨损,延长轴承寿命。

由于这种高压齿轮泵是从齿圈根处的径向孔排油,故不存在困油现象。此外,吸油腔的进油口面积大,不会产生空穴现象,因此这种高压齿轮泵的流量脉动率小于3%,噪声小于75分贝。